Tipos de acero

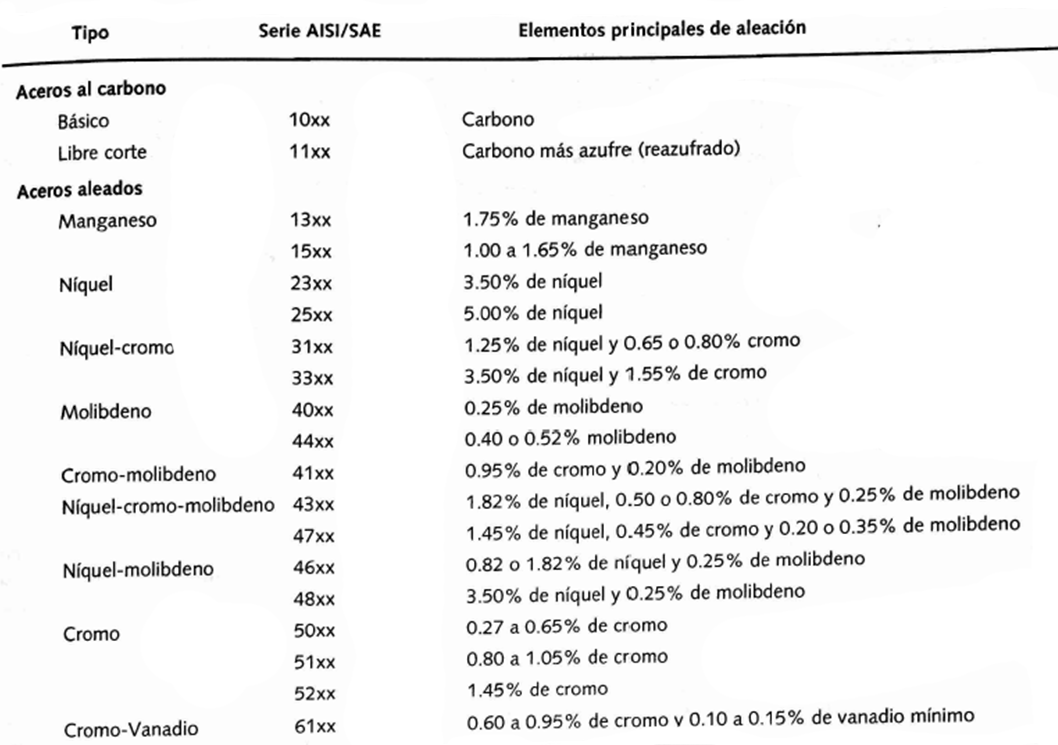

Hay varios sistemas de numeración de aceros en uso. ASTM, AISI y SAE* han elaborado códigos para definir los elementos de aleación y el contenido de carbono de los aceros. La siguiente tabla muestra algunas de las designaciones AISI/SAE para aleaciones de acero de uso común. Los primeros dos dígitos indican los elementos de aleación principales; los dos últimos indican la cantidad de carbono presente, expresada en centésimas de porcentaje. ASTM y SAE han elaborado un sistema unificado de numeración para todas las aleaciones metálicas, con el prefijo UNS seguido por una letra y un numero de 5 dígitos. La letra define la clase de aleación: F para hierro fundido, G para carbono y aceros de baja aleación, K para aceros de uso especial, S para aceros inoxidables y T para aceros grado herramienta. En la serie G, los números son iguales a la designación AISI/SAE de la Tabla 2-5, con la adición de un cero final. Por ejemplo, el SAE 4340 se convierte en UNS G43400. Para los aceros utilizaremos la designación AISI/SAE.

ACERO BÁSICO AL CARBONO

Se designa por un primer dígito de valor 1 y un segundo dígito de valor 0, ya que no contiene ninguna otra aleación además del carbono presente. Los aceros al bajo carbono son los numerados AISI 1005 al 1030, los de medio carbono del1035 al1055 y los de alto carbono del1060 al1095. La serie AISI 11xx agrega azufre, principalmente para mejorar su maquinabilidad. Estos se conocen como aceros de corte libre y no se consideran de aleación, ya que el azufre no mejora las propiedades mecánicas y lo hace frágil. La resistencia máxima a la tensión del acero básico al carbono puede variar desde 60 basta 150 kpsi (414 a 1034 MPa), dependiendo del tratamiento térmico.

ACEROS DE ALEACIÓN

Tienen agregados varios elementos en pequeña cantidad, para mejorar resistencia, dureza, resistencia ala temperatura, resistencia a la corrosión y otras propiedades. Con estos elementos de aleación se puede combinar cualquier nivel de carbono. Se agrega cromo para mejorar la resistencia a la ductilidad, la tenacidad, la resistencia al desgaste y la capacidad de endurecimiento. Se agrega níquel para mejorar la resistencia, sin perder ductilidad, y mejora también la capacidad de endurecimiento por cementación. El molibdeno, utilizado en combinación con níquel y/o cromo, añade dureza, reduce la fragilidad e incrementa la tenacidad. Como se observa en la Tabla 2-5, se utilizan muchas otras aleaciones, en varias combinaciones, para conseguir propiedades específicas. Los fabricantes de aceros especiales son la mejor fuente de información y ayuda para el ingeniero que intenta encontrar el material óptimo para cualquier aplicación. La resistencia máxima a la tensión de los aceros aleados puede variar desde 80 basta 300 kpsi (550 a 2070 MPa), dependiendo de los elementos de aleaci6n y del tratamiento térmico.

ACEROS PARA GRADO HERRAMIENTA Son aceros aleados al medio y alto carbono, formulados especialmente para conseguir muy alta dureza en combinación con resistencia al desgaste y tenacidad suficiente para resistir las cargas de choque experimentadas durante su servicio como herramientas de corte, dados o troqueles y moldes. Hay una muy amplia diversidad de aceros grado herramienta disponible.

ACEROS INOXIDABLES

Son aceros aleados que contienen por lo menos 10% de cromo y ofrecen una mucho mayor resistencia a la corrosión en comparación con los aceros básicos o aleados, aunque su nombre no deberá tomarse muy a la letra. Los aceros inoxidables se mancharán y corroerán (lentamente) en entornos muy agresivos, como el agua de mar. Algunas aleaciones de acero inoxidable tienen una mejor resistencia a altas temperaturas. Hay cuatro tipos de aceros inoxidables: el martensítico, el ferrítico, el austenítico y el de endurecimiento por precipitaci6n.

El acero inoxidable martensítico contiene 11.5 a 15% de cromo y 0.15 a 1.2% de carbono; es magnético y puede endurecerse por tratamiento térmico, siendo de uso común en cuchillería. El acero inoxidable ferrítico tiene mas de 16% de cromo y un bajo contenido de carbono; es magnético, blando y dúctil, pero no es posible darle tratamiento térmico aunque se mejora ligeramente su resistencia mediante trabajo en frio. Se utiliza para piezas de embutido profundo, como los utensilios de cocina, y tiene mayor resistencia a la corrosión que el acero inoxidable martensftico. Los aceros inoxidables ferríticos y martensíticos se conocen ambos como aceros inoxidables de la serie 400.

El acero inoxidable austenítico es aleado con 17 a 25% de cromo y 10 a 20o/o de níquel. Tiene mejor resistencia a la corrosión debido al níquel; noes magnético y tiene excelente ductilidad y tenacidad. Noes posible endurecerlo, excepto mediante trabajo en frio. Esta clasificado como acero inoxidable de la serie 300.

Los aceros inoxidables de endurecimiento por precipitación se designan según sus porcentajes de aleación, seguidas por las letras PH; así, 17-4 PH contiene 17% de níquel y 4% de cobre. Estas aleaciones ofrecen alta resistencia mecánica y una superior resistencia a la temperatura y a la corrosión.

Los aceros inoxidables de la serie 300 son muy soldables, pero los de la serie 400 no tanto. Todos los grados de acero inoxidable tienen una conductividad térmica inferior a la del acero normal, y muchos de los aceros inoxidables son difíciles de maquinar. Todos los aceros inoxidables son con mucho mas costosos que el acero normal. Vea el apéndice C para datos sobre sus propiedades mecánicas.